Việc bảo dưỡng gas công nghiệp định kỳ là yêu cầu bắt buộc để đảm bảo an toàn và hiệu suất cho “trái tim năng lượng” của nhà máy. Thay vì chờ đợi sự cố xảy ra, việc tuân thủ một quy trình bảo dưỡng gas công nghiệp chuyên nghiệp với các bước kiểm tra hệ thống gas LPG rõ ràng sẽ giúp bạn phòng ngừa rủi ro, tiết kiệm chi phí và kéo dài tuổi thọ thiết bị. Bài viết này sẽ là cẩm nang chi tiết về công tác bảo trì hệ thống gas LPG, giúp bạn an tâm vận hành và phát triển sản xuất.

Tại sao phải bảo dưỡng hệ thống gas công nghiệp LPG định kỳ?

Việc đầu tư thời gian và chi phí cho công tác bảo trì hệ thống LPG định kỳ mang lại ba lợi ích cốt lõi, giống như một chiếc kiềng ba chân vững chắc bảo vệ doanh nghiệp của bạn.

- Vì an toàn là số một: Đây là lý do quan trọng nhất. Quá trình bảo dưỡng giúp phát hiện sớm các nguy cơ tiềm ẩn như:

- Rò rỉ khí gas: Tìm ra các điểm rò rỉ nhỏ tại các mối nối, van, mặt bích trước khi chúng trở nên nghiêm trọng.

- Hư hỏng thiết bị an toàn: Đảm bảo các thiết bị như van an toàn, đầu dò gas, van ngắt khẩn cấp luôn hoạt động hoàn hảo và sẵn sàng kích hoạt khi có sự cố.

- Ăn mòn, xuống cấp: Phát hiện các dấu hiệu ăn mòn trên bồn chứa, đường ống, giá đỡ để có biện pháp xử lý kịp thời, ngăn ngừa nguy cơ nứt, gãy.

- Vì hiệu suất là tiền bạc: Một hệ thống được bảo dưỡng tốt sẽ vận hành hiệu quả hơn, giúp bạn tiết kiệm chi phí trực tiếp:

- Chống lãng phí nhiên liệu: Hệ thống kín tuyệt đối đồng nghĩa với việc không có gas thất thoát.

- Đảm bảo áp suất ổn định: Van điều áp được vệ sinh, hiệu chỉnh đúng cách sẽ cung cấp áp suất gas ổn định, giúp thiết bị đốt cháy nhiên liệu tối ưu và hoạt động đúng công suất thiết kế.

- Kéo dài tuổi thọ thiết bị: Việc làm sạch, bôi trơn và thay thế các bộ phận hao mòn giúp toàn bộ hệ thống bền bỉ hơn, giảm chi phí thay thế, sửa chữa lớn.

- Vì pháp luật yêu cầu: Pháp luật Việt Nam có những quy định rất nghiêm ngặt về an toàn cho các hệ thống có nguy cơ cháy nổ cao. Việc thực hiện bảo dưỡng và kiểm tra hệ thống gas LPG định kỳ là yêu cầu bắt buộc để duy trì Giấy chứng nhận đủ điều kiện PCCC và các giấy phép hoạt động liên quan.

Xác định thời gian và tần suất bảo dưỡng hệ thống gas LPG

Một lịch bảo trì hệ thống LPG hiệu quả được xây dựng theo nhiều cấp độ, từ những kiểm tra đơn giản hàng ngày đến các đợt bảo dưỡng lớn chuyên sâu.

- Kiểm tra hàng ngày/theo ca vận hành:

- Đối tượng thực hiện: Nhân viên vận hành được đào tạo.

- Công việc: Kiểm tra trực quan toàn bộ hệ thống, xem có mùi gas bất thường không, theo dõi chỉ số trên đồng hồ áp suất, lắng nghe các tiếng động lạ, đảm bảo khu vực kho gas sạch sẽ, không có vật liệu dễ cháy.

- Kiểm tra định kỳ hàng tháng/quý:

- Đối tượng thực hiện: Kỹ thuật viên của nhà máy hoặc đơn vị bảo dưỡng chuyên nghiệp.

- Công việc: Vệ sinh các bộ lọc, kiểm tra hoạt động của hệ thống báo rò rỉ, kiểm tra các mối nối, siết lại các bulong bị lỏng.

- Bảo dưỡng lớn định kỳ (thường 6 tháng – 1 năm/lần):

- Đối tượng thực hiện: Bắt buộc là đơn vị có chuyên môn sâu về bảo dưỡng gas công nghiệp.

- Công việc: Thực hiện toàn bộ các bước trong quy trình bảo dưỡng chi tiết được nêu ở phần dưới, bao gồm kiểm tra sâu các thiết bị chính, hiệu chỉnh, thay thế phụ tùng.

- Kiểm định kỹ thuật an toàn:

- Đối tượng thực hiện: Đơn vị kiểm định độc lập được Nhà nước cấp phép.

- Công việc: Đây là hoạt động mang tính pháp lý, nhằm đánh giá và chứng nhận mức độ an toàn của các thiết bị chịu áp lực. Thời hạn kiểm định thường là:

- 3 năm/lần đối với bồn chứa LPG.

- 1-2 năm/lần đối với hệ thống đường ống.

- 1 năm/lần đối với các loại van an toàn.

- Lưu ý: Tần suất bảo dưỡng trên có thể được điều chỉnh cho phù hợp hơn tùy thuộc vào các yếu tố như: cường độ sử dụng, tuổi đời của hệ thống, và môi trường lắp đặt (ví dụ, các hệ thống ở gần biển có nguy cơ ăn mòn cao hơn sẽ cần được kiểm tra thường xuyên hơn).

>>> Có thể bạn quan tâm:

- Dịch vụ lắp đặt hệ thống gas công nghiệp uy tín chuẩn 9 bước

- Các tiêu chuẩn an toàn gas công nghiệp khi lắp đặt và sử dụng

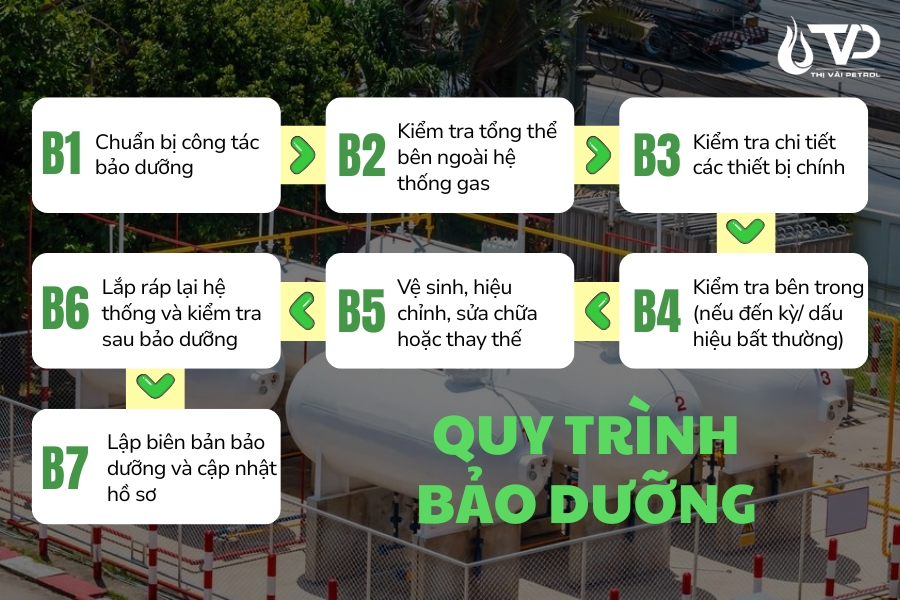

Quy trình các bước bảo dưỡng hệ thống gas công nghiệp LPG chi tiết

Một quy trình bảo dưỡng gas công nghiệp chuyên nghiệp luôn tuân thủ các bước nghiêm ngặt để đảm bảo không bỏ sót bất kỳ hạng mục nào và an toàn trong suốt quá trình thực hiện.

Bước 1: Chuẩn bị công tác bảo dưỡng

Đây là bước cực kỳ quan trọng, quyết định sự an toàn của cả buổi làm việc.

- Lập kế hoạch: Xác định rõ phạm vi công việc, thời gian thực hiện.

- Thông báo: Thông báo cho tất cả các bộ phận liên quan về việc tạm ngưng hệ thống gas.

- Chuẩn bị nhân sự và dụng cụ: Tổ chức đội ngũ kỹ thuật, chuẩn bị đầy đủ dụng cụ chuyên dụng (dụng cụ không phát sinh tia lửa), thiết bị đo lường (máy dò gas, đồng hồ áp suất).

- Chuẩn bị khu vực: Cô lập khu vực bảo dưỡng bằng hàng rào và biển báo. Chuẩn bị sẵn sàng các phương tiện PCCC như bình chữa cháy, chăn dập lửa.

- Cô lập hệ thống (Lockout-Tagout): Đóng các van chính, xả hết gas tồn dư trong đường ống và treo biển cảnh báo “Cấm vận hành” tại các vị trí van, tủ điện.

Bước 2: Kiểm tra tổng thể bên ngoài hệ thống

Các kỹ thuật viên sẽ thực hiện một cuộc “tuần tra” toàn diện hệ thống để đánh giá tình trạng bên ngoài.

- Kiểm tra tình trạng sơn chống ăn mòn của bồn chứa, đường ống.

- Kiểm tra sự vững chắc của nền móng bồn chứa, các giá đỡ đường ống.

- Kiểm tra hệ thống dây tiếp địa chống sét.

- Kiểm tra tình trạng biển báo an toàn, biển cấm, hướng dẫn vận hành.

- Dọn dẹp cây cỏ, rác và các vật liệu dễ cháy xung quanh khu vực kho gas.

Bước 3: Kiểm tra chi tiết các thiết bị chính

Đây là phần cốt lõi của việc bảo trì hệ thống LPG.

- Bồn chứa / Giàn bình LPG:

- Kiểm tra trực quan các mối hàn, bề mặt bồn để phát hiện vết nứt, phồng rộp, ăn mòn.

- Kiểm tra hoạt động của các van trên bồn (van nạp, van xuất lỏng/hơi, van xả đáy).

- Kiểm tra độ chính xác của đồng hồ đo mức và đồng hồ đo áp suất trên bồn.

- Máy hóa hơi (nếu có):

- Kiểm tra các mối nối, đường ống dẫn gas lỏng vào và hơi ra.

- Kiểm tra hệ thống điện, bộ điều khiển nhiệt độ (thermostat).

- Đối với loại hóa hơi bằng nước nóng, kiểm tra mực nước và tình trạng điện trở.

- Van điều áp (Regulators):

- Dùng máy dò gas hoặc nước xà phòng kiểm tra độ kín tại các điểm kết nối và lỗ thở của van.

- Kiểm tra áp suất đầu ra, đảm bảo van điều áp đang hoạt động ổn định và đúng thông số cài đặt.

- Hệ thống đường ống và van:

- Kiểm tra độ kín của tất cả các mối nối ren và mặt bích trên toàn tuyến ống.

- Vận hành thử các van tay (van bi, van cầu) để đảm bảo chúng không bị kẹt, đóng mở trơn tru.

- Kiểm tra các bộ lọc gas (Y-strainer), tháo ra vệ sinh hoặc thay thế lõi lọc nếu cần.

- Thiết bị đo lường và an toàn:

- Kiểm tra hoạt động của hệ thống báo rò rỉ gas bằng cách dùng khí mồi chuyên dụng.

- Kiểm tra hoạt động của các van ngắt khẩn cấp (van điện từ).

- Kiểm tra niêm chì và ngày kiểm định của các van an toàn.

Bước 4: Kiểm tra bên trong (nếu đến kỳ hoặc có dấu hiệu bất thường)

Đây là hạng mục lớn, thường được kết hợp với kỳ kiểm định hệ thống gas định kỳ.

- Làm sạch bồn chứa: Xả toàn bộ gas, tiến hành khử khí và vệ sinh bên trong bồn chứa.

- Kiểm tra không phá hủy (NDT): Sử dụng các phương pháp như siêu âm để đo độ dày thành bồn, kiểm tra chất lượng các mối hàn từ bên trong.

Bước 5: Vệ sinh, hiệu chỉnh, sửa chữa hoặc thay thế

Dựa trên kết quả kiểm tra từ các bước trên, kỹ thuật viên sẽ tiến hành:

- Vệ sinh công nghiệp toàn bộ thiết bị, khu vực kho gas.

- Siết lại các kết nối, bulong bị lỏng.

- Sơn dặm lại các vị trí bị bong tróc, ăn mòn.

- Hiệu chỉnh lại các thiết bị đo lường, van điều áp.

- Thay thế các bộ phận, vật tư đã hao mòn hoặc hư hỏng như gioăng làm kín, đồng hồ áp suất, lõi lọc…

Bước 6: Lắp ráp lại hệ thống và kiểm tra sau bảo dưỡng

- Lắp ráp lại tất cả các thiết bị đã tháo rời, đảm bảo đúng quy cách kỹ thuật.

- Kiểm tra rò rỉ toàn hệ thống: Đây là bước BẮT BUỘC sau khi bảo dưỡng. Hệ thống sẽ được nén khí trơ và kiểm tra lại độ kín tại tất cả các vị trí đã thao tác để đảm bảo an toàn tuyệt đối.

- Mở lại các van, cấp gas và cho hệ thống chạy thử.

Bước 7: Lập biên bản bảo dưỡng và cập nhật hồ sơ

- Kỹ thuật viên sẽ lập một biên bản chi tiết, ghi rõ:

- Hiện trạng hệ thống trước khi bảo dưỡng.

- Danh mục các công việc đã thực hiện.

- Danh mục các vật tư đã thay thế.

- Kết quả kiểm tra sau bảo dưỡng.

- Các kiến nghị, đề xuất cho lần bảo dưỡng tiếp theo (nếu có).

- Biên bản sẽ được ký xác nhận bởi cả hai bên. Hồ sơ và nhật ký bảo trì của hệ thống sẽ được cập nhật.

Các nguyên tắc an toàn khi thực hiện bảo dưỡng hệ thống gas công nghiệp

An toàn là yêu cầu tối thượng. Mọi hoạt động bảo dưỡng của Thị Vải Petrol đều phải tuân thủ các nguyên tắc sau:

- Chỉ những người có chuyên môn, được đào tạo về an toàn gas mới được thực hiện công việc.

- Sử dụng đầy đủ phương tiện bảo hộ cá nhân (PPE) phù hợp: găng tay, kính mắt, quần áo chống tĩnh điện…

- Tuyệt đối không có nguồn lửa hoặc hoạt động phát sinh tia lửa (cắt, hàn, mài…) trong và gần khu vực bảo dưỡng.

- Sử dụng các dụng cụ chuyên dụng không phát sinh tia lửa (làm từ đồng hoặc các hợp kim đặc biệt).

- Đảm bảo khu vực làm việc luôn thông thoáng.

- Luôn có ít nhất 2 người làm việc và có người giám sát an toàn.

Kết luận: đừng đợi sự cố, hãy hành động ngay hôm nay!

Bảo dưỡng gas công nghiệp định kỳ không phải là một chi phí, mà là một khoản đầu tư thông minh và cần thiết. Đó là đầu tư cho sự an toàn của nhân viên, cho sự ổn định của sản xuất, cho sự bền bỉ của tài sản và cho sự an tâm của chính bạn. Một kế hoạch bảo dưỡng chuyên nghiệp sẽ giúp “trái tim năng lượng” của doanh nghiệp bạn luôn đập những nhịp khỏe mạnh và an toàn.

Hệ thống gas của bạn đã bao lâu rồi chưa được “khám sức khỏe”? Bạn có đang cần một đơn vị chuyên nghiệp để xây dựng một lịch bảo trì hệ thống LPG và thực hiện bảo dưỡng toàn diện?

Hãy liên hệ ngay với Thị Vải Petrol! Với đội ngũ kỹ thuật viên giàu kinh nghiệm và quy trình làm việc chuyên nghiệp, chúng tôi sẵn sàng tư vấn và cung cấp dịch vụ bảo dưỡng, bảo trì đáng tin cậy nhất, giúp bạn hoàn toàn an tâm vận hành và phát triển kinh doanh.